線上影音

Home > ANSYS HFSS 教學 > 表面粗糙效應

本文始於2014,並於2015與2020修訂,旨在介紹表面粗糙效應以及ANSYS SIwave與HFSS內不同的粗糙模型。 "表面粗糙"是最近非常熱門的主題,光2014與2015的DesignCon就有六篇論文討論。

-

Hammerstad模型

-

Huray模型

-

HFSS的粗糙模型

-

問題與討論

8.4 如何模擬步驟3.3中,在35GHz出現的諧振損耗谷點?

8.5 SIwave是否考慮"頂部/底部"或"頂部/底部和側面"的表面粗糙度?

8.6 ANSYS EBU用的Hammerstad是傳統的還是修正後的Hammerstad模型?

8.7 不同表面粗糙模型(Hammerstad and Huray)的參數,彼此間可以轉換嗎?

8.8 步驟5.1.1等效DC厚度設定的方法,有辦法更接近solver-inside的結果嗎?

![]()

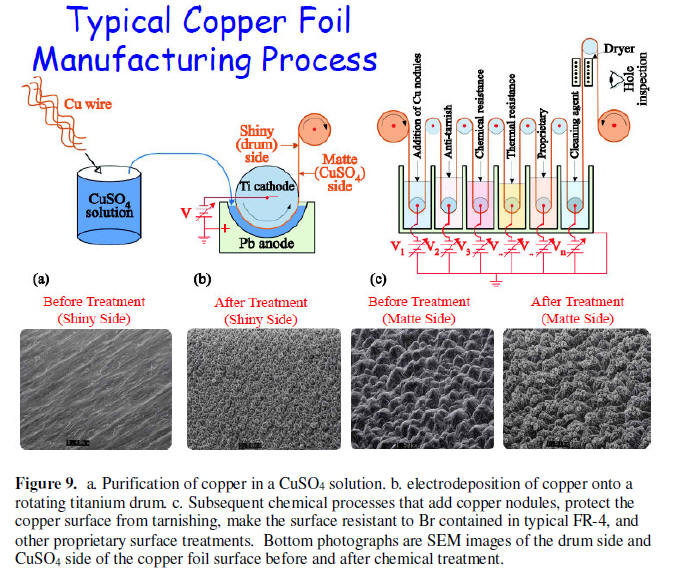

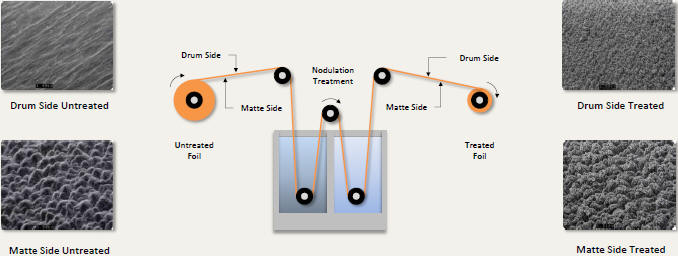

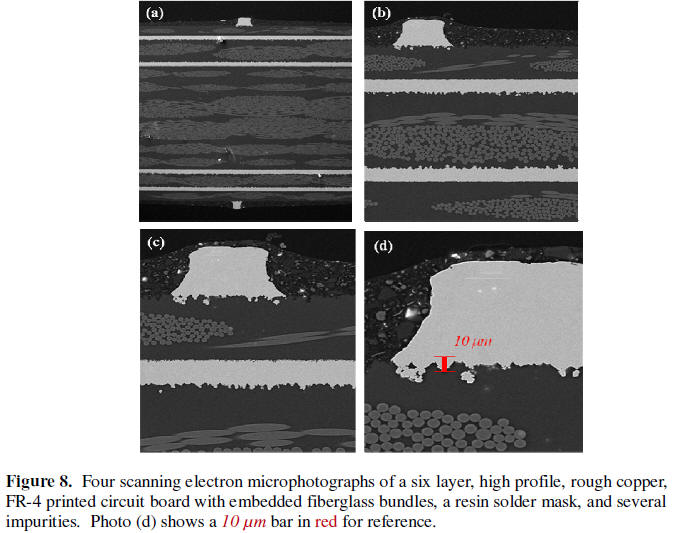

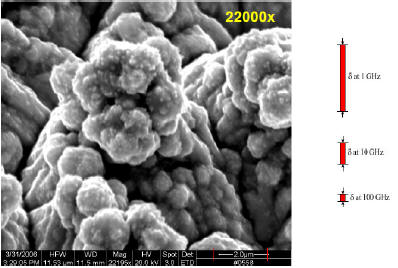

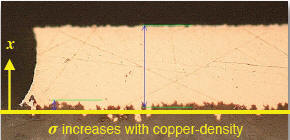

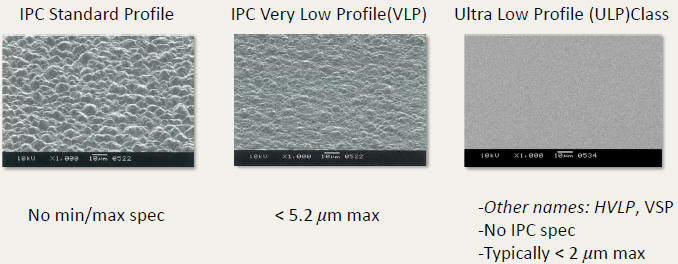

表面粗糙度源於材料加工過程[1]p.11,其目的是增加銅箔與玻璃纖維(FR4)間的黏合力。

銅箔會有一面比較平坦(drum side),一面比較粗糙(matte side)。 [11]p.22

為了讓銅箔能與介電材料(FR4, 玻璃纖維編織版)熱壓黏合,通常在銅箔與FR4的接面較粗糙。 [1]p.10,12

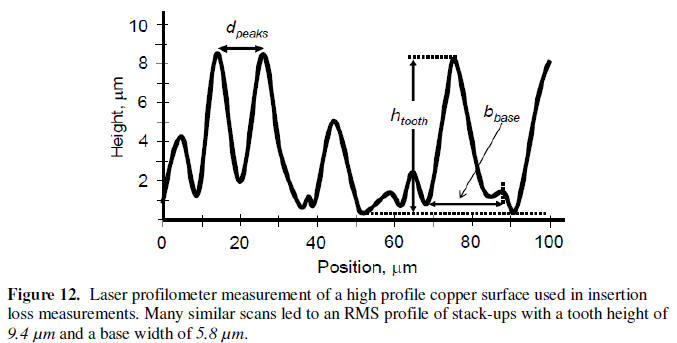

雷射激光輪廓儀(Laser profilometer)可以量銅箔的表面粗糙的RMS。[1]p.13

雷射激光輪廓儀量到的齒高(Tooth height)均值(RMS)一般是 0.3-5.8um, 峰值(peak)則可達11um。[2]p.38

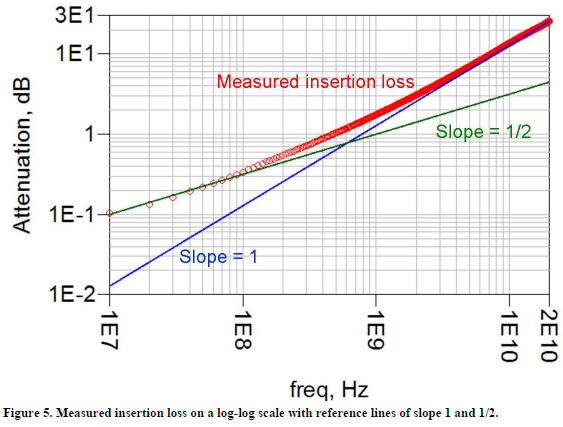

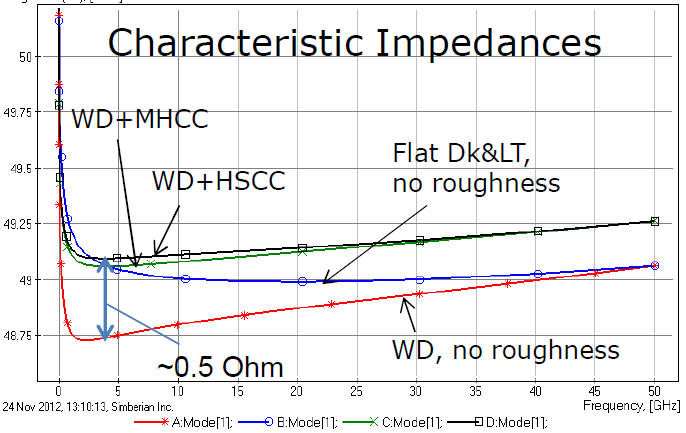

表面粗糙對特性阻抗影響不大(約0.5ohm),但在高頻對入射損失影響很大(可能超過30%)。[3]p.15

入射損失(Insertion Loss, IL, S21)在較低頻主要受導體損耗所影響(肌膚效應為主),在較高頻則還有介質損耗。[3].p3-4

總損失 = LossC (導體損失) + LossD (介質損失), LossDµ頻率, [4]p.7,11

導體損失 = LossK (肌膚損失) + LossS (傳播損失), LossKµ頻率開根號

須在已定義截面(cross-section)下,選擇合適的粗糙模型與設定粗糙程度。[3]p.16

-

Hammerstad模型

2.1 Hammerstad模型 (1980)

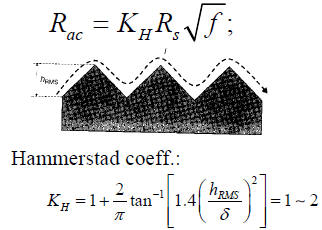

Hammerstad模型定義如下所示:高頻訊號流動時阻抗隨頻率增加,需同時考慮肌膚效應與表面粗糙度。因肌膚效應成立的條件下,Rac與頻率開根號成正比,再加上一個Hammerstad係數(KH)負責導入表面粗糙度的影響,構成如下數學式:[2]p.41

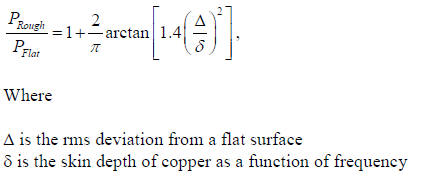

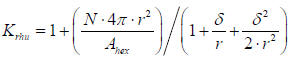

這個KH係數,另一個物理含意是Prough/Pflat [1]p.3

Hammerstad模型對於高粗糙銅箔是失效的, 所以需要其他模型。

Hammerstad模型在2會飽和, 對粗糙銅箔無法反映足夠的損失。其經常只適用於HRMS<2um. [2]p.46

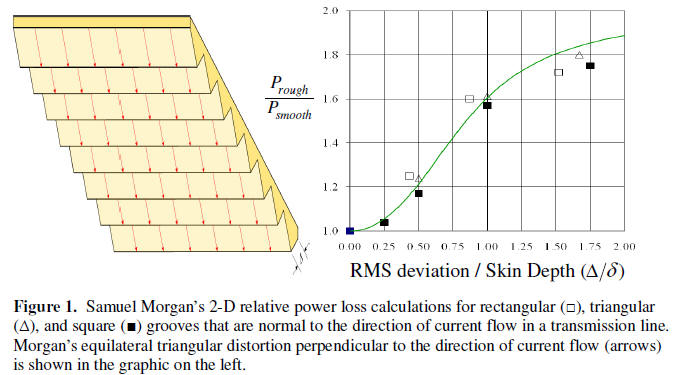

Hammerstad模型是基於Morgan模型(1949),而Morgan模型是假設電流沿著粗糙面的鋸齒狀表面流動(只以2D quasi-static的馬克斯威爾描述),且損耗與D/d有關。請注意,這些都只是Morgan的假設,並沒有任何理論基礎,又因為KH值只在1~2之間,超過就會飽和,故只適用於低粗糙模型 (平均RMS=1um. [1]p.12, [3]p.10)。

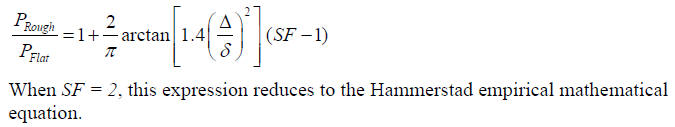

2.2 修正Hammerstad模型 (2013), [3]p.10

此處增加了SF項(或稱RF項),讓Hammerstad模型在HRMS>2um不會粗糙度飽和。

D=HRMS,SF表示Scaling Factor。

而這SF factor的物理意義,如下roughness factor (RF)所示:

Hammerstad模型對於表面粗糙度只需定義Delta (D=HRMS)參數,即Rq,而且Rq@Ra。[5]p.13,15,16

-

Huray模型 (2009)

3.1 什麼是Huray模型

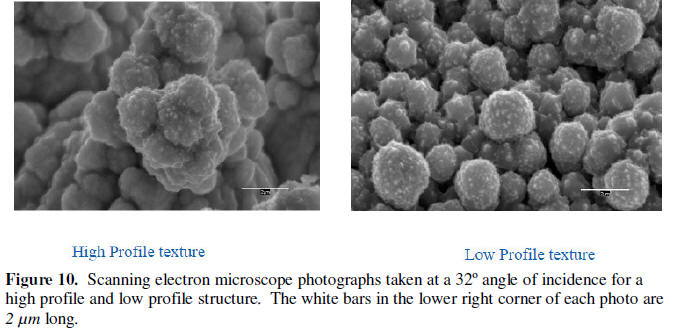

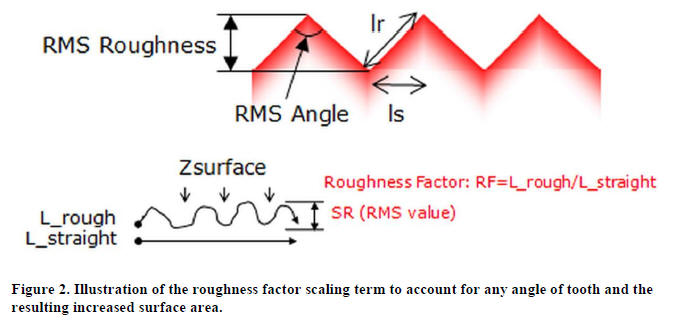

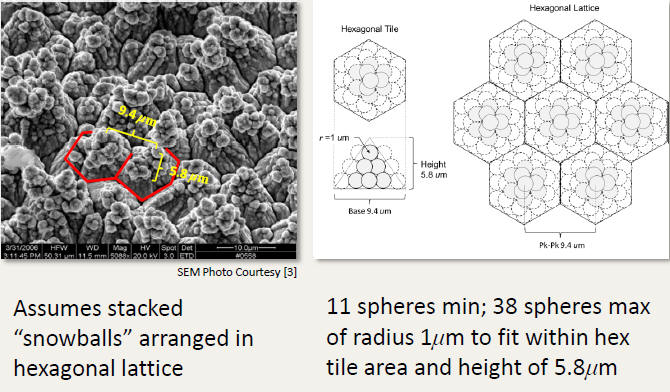

前述的Hammerstad與修正的Hammerstad模型雖然只需要鋸齒紋理剖面的RMS參數(D),但其並不具有理論基礎。真實物理結構上,金屬表面顆粒堆積的形狀是像以下的結構,以3D的雪球模型描述。

假設以六角形構成底面積單元,每個單元再以不同數目的球體堆成金字塔形狀。[11]p.31

[3]p.10

[1]p.21, [3]p.9

一般Amatte/Aflat設1即可,極度粗糙的表面才會取>1。

即使我已經試著講清楚,但大多數人可能還是聽的很模糊 ... 尤其對以上公式中一堆符號的物理意義該如何理解?

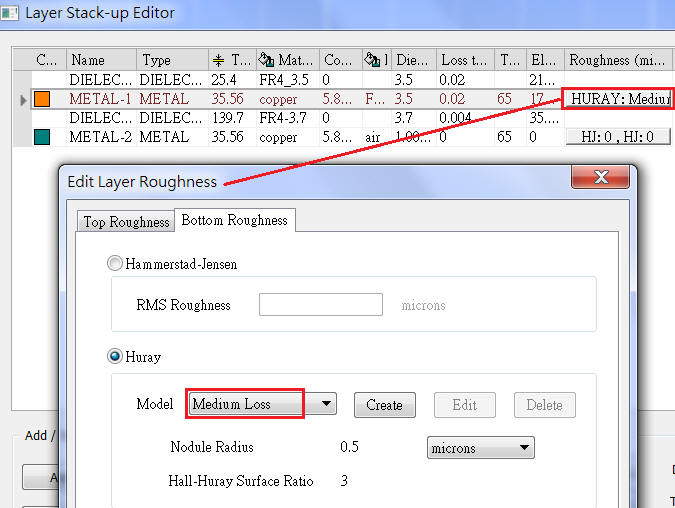

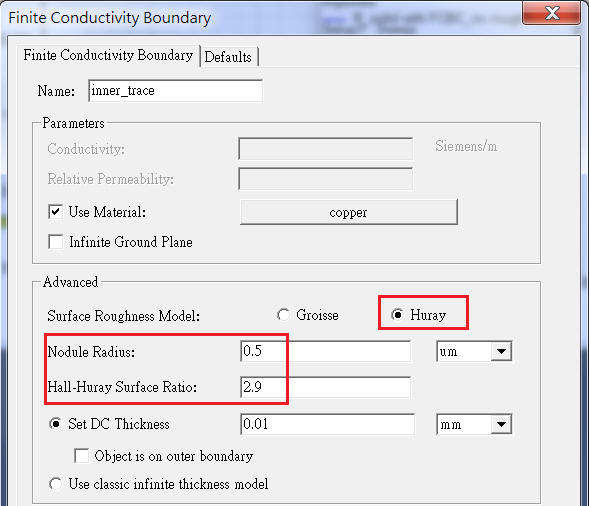

其實,Huray模型的精神就是以定義雪球大小(ai)與雪堆大小(Ni/Aflat)來描述任意程度的表面粗糙度。而SIwave與HFSS內使用Huray模型時,所需輸入的"Nodule Radius"與"Huray Surface Ratio (SR)"這兩個參數,就分別是代表雪球大小與雪堆大小。

這也就是為什SIwave的操作介面下,默認三檔不同程度粗糙度設定都以固定Nodule radius為0.5um,而調整SR=1/3/6來施行。這樣的設定手法是可以透過物理意義理解的:因為nodule radius表示雪球模型的最小單元(雪球粒)大小,其通常不會因不同的粗糙度有明顯差異[1]p.12,所以固定nodule radius , 調整SR,不但可以調出任意粗糙度的loss效果,也符合物理意義。

不同的粗糙程度, 一般是相近大小的雪球單元(雪球粒),以不同凝聚程度堆出不同高度的雪堆,所造成的loss差異。

Huray Model需要定義顆粒大小a (nodule radius),與單位面積顆粒數目N/Af (Huray Surface Ratio=4*pi*a2*N/Af)。這些參數是依雪球模型近似實際表面粗糙物理結構的角度所做的數學模型定義,不是實際可以量測得到的參數值。請不要再問雪球模型的參數要怎麼量測了,不存在所以無法量。

那我們該如何在模擬中使用雪球模型(Hurry模型)呢? 請參考8.7

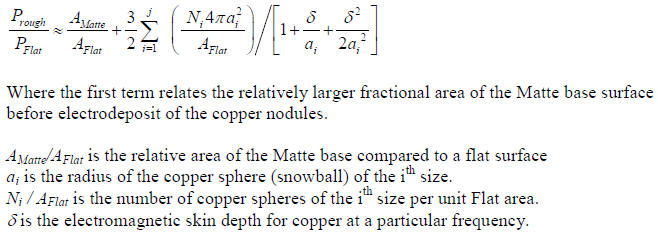

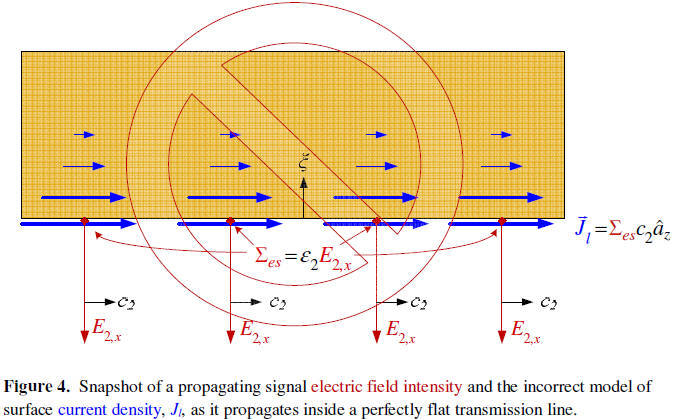

3.2 Hammerstad模型中對電流與功率損耗的誤解 [1]p.5~9

Morgan模型假設電流沿著導體與FR4介質交介面(鋸齒狀截面表面)流動的模型2.2,其實並不正確。

如果該模型是正確的,為何電流流經較長的粗糙導體表面(流經的表面積長度明顯增加),傳遞延遲時間並沒有明顯增加呢?

答案是:由於表面電荷密度是橫截表面上的帶電粒子所形成,所以電荷密度的波動傳播不管是什麼速度,需支持(形成)外部電場強度。實際上並沒有真的帶電粒子在做相對移動,所以我們不需要考慮空間上(距離)的伸縮性。

不能把導體粗糙表面上的電流,等效成是導體上移動路徑變長的表面電流。(以波動來描述能量傳播時,並沒有電荷粒子真的隨能量傳遞而做相對移動)

電流在導體裡流動時,假設電流分佈隨著導體深度而指數衰減,這模型也不正確。

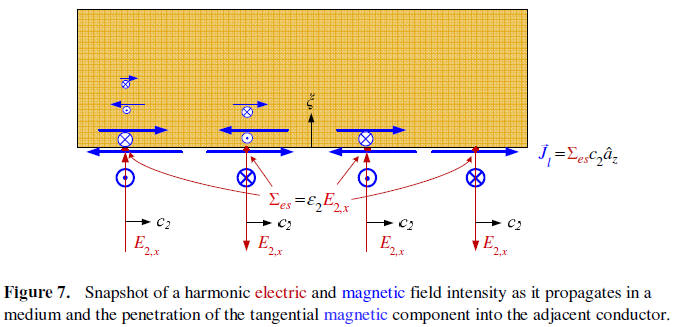

正確描述應該透過場傳播的觀念來理解,如下所示(eddy current):

藍色實心(帶箭頭)線表示電流(方向),藍色圈圈表示磁場進出,紅色實心(帶箭頭)線表示電場(方向)。

因為電場在介質中的傳遞速度是C2=C/√4=C/2,所以在相鄰導體表面的電荷密度傳播速度也是C2=C/2。

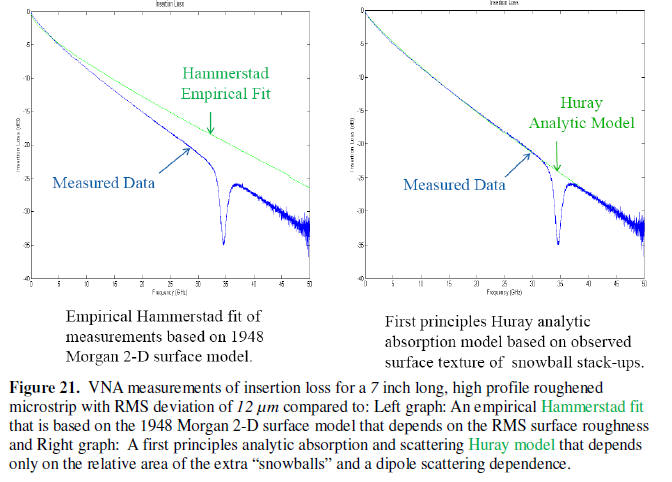

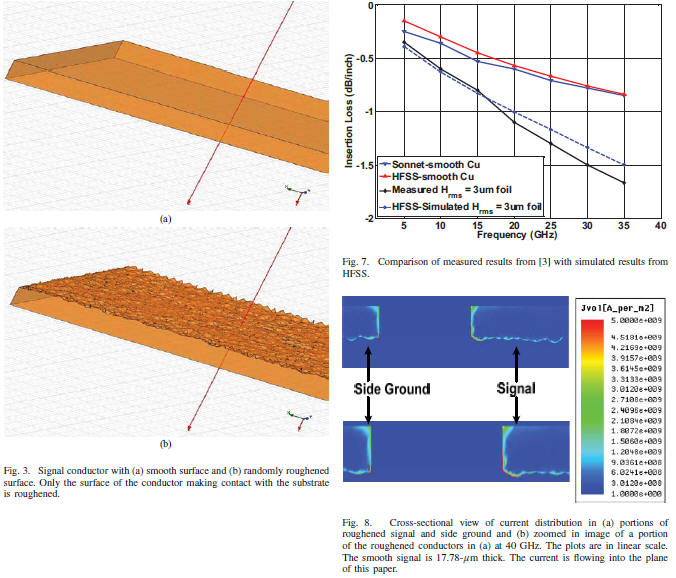

3.3 量測 v.s. 模擬

Huray模型擅於處理高粗糙面。[1]p.21

Huray預測的入射損失(insertion loss, I.L.)與量測相比,在30GHz處的誤差小於 1.5dB。 [2]p.46

4.1 [Edit] \ [Layer Stack]

4.2 50歐姆微帶線,2 與4英吋長,線寬9.9 mils,Dk=3.7,Df=0.004

最上層(top layer)的底面,Huray粗糙模型在SIwave內分別使用 低/中/高 粗糙(損失)設置的結果如下所示

最上層(top layer)的底面,Huray粗糙模型 (RMS=1um, 意味低粗糙面).

最上層(top layer)的底面,Huray粗糙模型 (Nodule Radius=0.63um, Huray Surface Ratio (SR)=1.2)

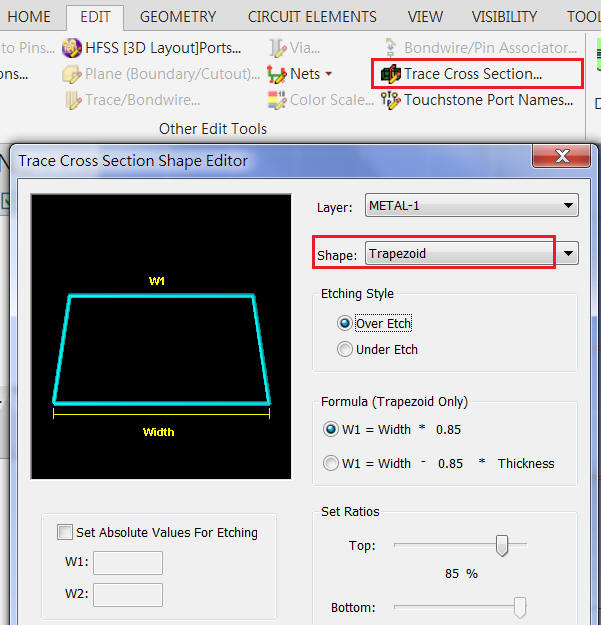

4.3 Etching effect (run with SIwave2016)

-

HFSS的粗糙模型

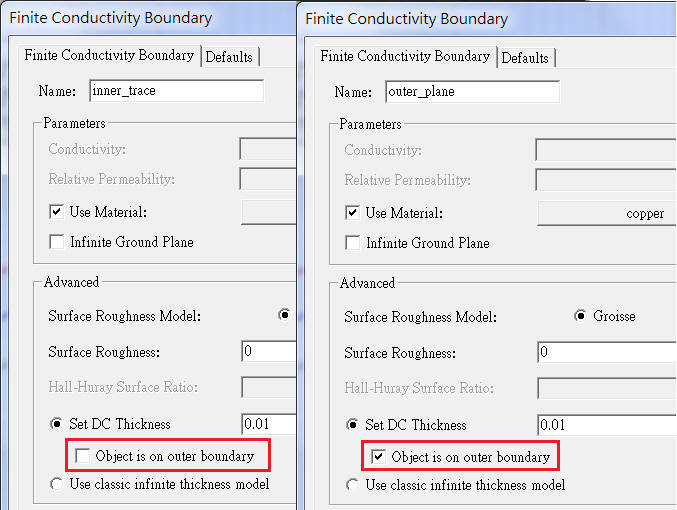

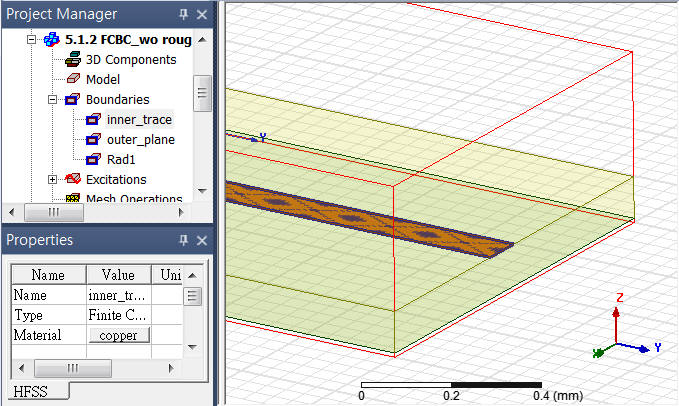

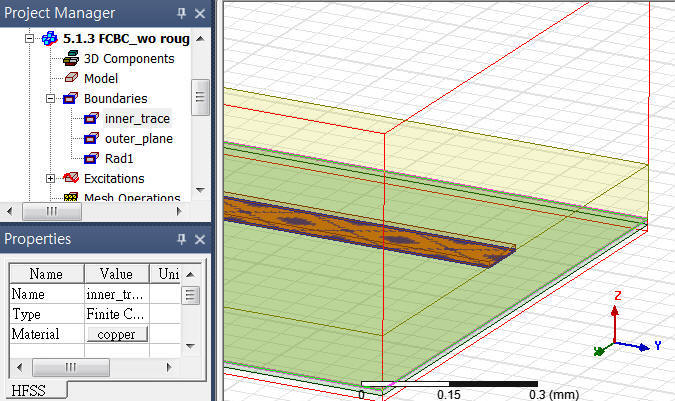

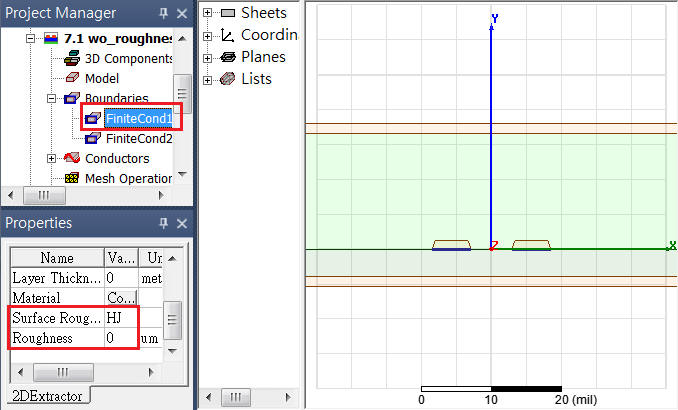

5.1 在HFSS內,有兩個方法可以引入surface roughness

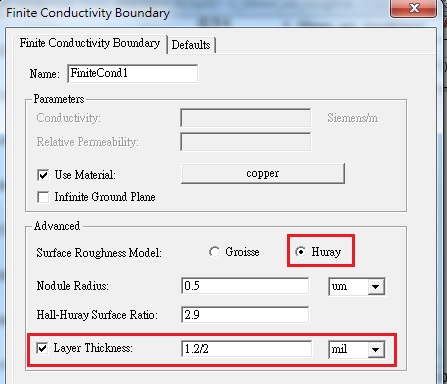

一是[Finite Conductivity] boundary condition, FCBC,這方法最常用

對於良導體HFSS默認不solve inside,並於表面自動套用[Finite Conductivity]來求解,這發生於於肌膚效應成立的條件下,也就是導體厚度遠大於肌膚深度;此時的DC則以等效DC厚度[Effective DC thickness] SBC求解。

使用[Finite Conductivity]邊界設定標面粗糙必須注意:

等效DC厚度是一種設計用來給內表面(像走線)用的內層邊界技術(inner BC),而[finite conductivity]在舊版只有用於外表面(像是參考地平面)的外層邊界技術(outer BC)。

如果要在走線上設表面粗糙度,"過去"只能透過[finite conductivity]的外層邊界技術,此時要特別小心,因為這等於是把計算outer surface的技術用在internal surface上,對於HFSS2014(含)以前的版本,這時要把導電率或等效厚度除2。而HFSS2015以後的版本,直接不選 [Object is on outer boundary]即可。refer to 5.1.2, 5.1.4

Groisse model雖然與Hammerstad model不完全相同,但很相似,都是輸入RMS (Rq)即可. [6]p.4

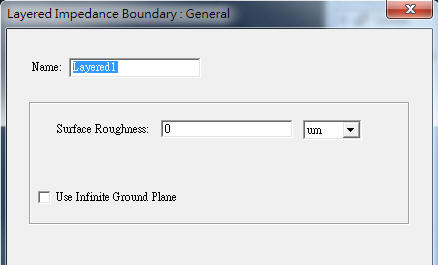

另一是[Layered Impedance] boundary condition, LIBC

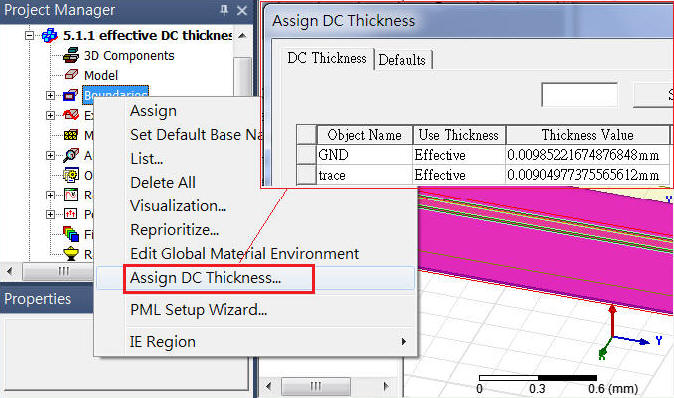

5.1.1 使用有厚度的銅走線與GND平面,並設定 effective DC thickness (這是默認/建議的方式)

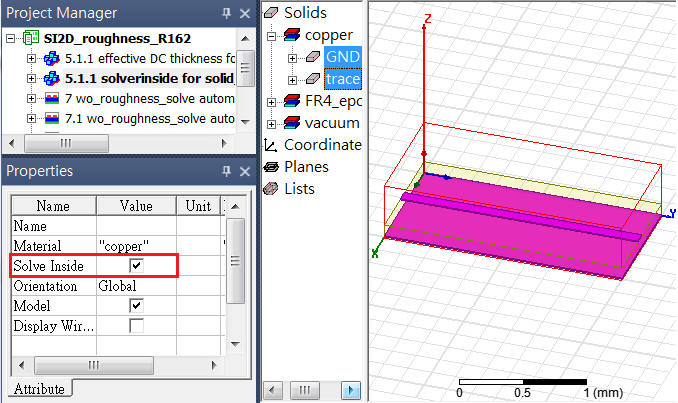

使用有厚度的銅走線與GND平面,並設定 solve inside (這會比較耗時,但用來驗證不同邊界技術的低頻準度)

使用solver-inside必須確保網格足夠

如之前的文章所示,用HFSS解很薄的導體,使用默認的effective DC thickness BC技術,可以得到跟solver inside幾乎一樣的結果。

在0~5G之間,仍然可以看到R有些微差異,有機會讓兩條線更貼近嗎? 可以, Please refer to 8.8

以上圖來說RDC是solver-inside解出的0.04較準,R5G則是以DC thickness解出的0.48較準

5.1.2 使用零厚度(sheet)的銅走線與GND平面,並先設定不具粗糙度的FCBC (走線與參考面都設內層邊界)

HFSS2015在FCBC設定視窗多了一項[Object is on outer boundary],透過此項設定可以將FCBC指定成內層邊界(inner boundary)或外層邊界(outer boundary)技術。

測試的結果發現設inner or outer boundary只影響低頻結果(~200MHz),且其解出的整體R值大於solver-inside解出的值。

原因是HFSS2015(含)以前的FCBC,只有one sided BC (i.e. inner/outer BC), 其必須貼於3D導體的表面上使用(不能使用於2D物件) 。正確的做法應該是如下節5.1.3~5.1.4所示,將inner or outer boundary用於3D object的surface。

如果要將FCBC用於2D sheet,那就要使用HFSS2016新的two sided FCBC with shell element。

5.1.3 使用有厚度的銅走線與GND平面,並先設定不具粗糙度的FCBC(走線設內層邊界,參考面設外層邊界)

現在我們可以確認導體的某個面上加無粗糙的FCBC,可以得到跟5.1.1內effective DC thickness一樣的結果,這樣才能接著進行下一步驟5.1.4。

如果導體不只有一個面設定FCBC,比方上下面都指定FCBC(因為上下面要指定不同程度的粗糙),此時FCBC內的DC thickness還是都設導體厚度即可。

5.1.4 使用有厚度的銅走線與GND平面,並設定Huray粗糙度的FCBC

5.2 HFSS做傳輸線帶粗糙效應的比較,本站之前有做過,請參考另一篇文章

5.2.1 如果想用HFSS做較長的傳輸線模擬,為避免因mesh量不足而導致的模擬結果錯誤,請用以下方法:

-- HFSS wave port + de-embedded

5.2.2 DesignCon 2014有兩篇[4][6]roughness的研究,都是以HFFS做的

Q3D內無法設定roughness,只有SI2D/Q2D solver可以

這也合理,Q3D由於是Quasi-static solver,對於SI的應用,不適合解到很高頻,所以用不到roughness

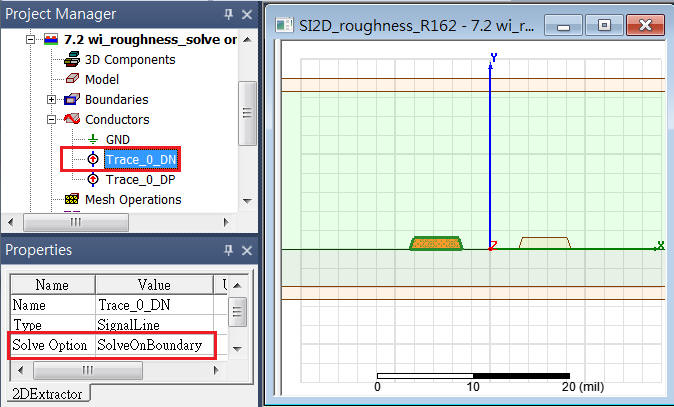

7.1 Assign [Finite Conductivity] boundary on a edge of 2D pattern to implement roughness model for SI2D.

(as HFSS, to implement roughness via [Finite Conductivity] boundary)

7.2 Set [SolveOnBoundary] instead of [Automatic] for the net with roughness setting

[3].p15 to find a similar result

-

問題與討論

8.1 粗糙度會影響電感嗎?

Ans:Yes. It affects Z, that is including R and L.

8.2 粗糙度會影響直流電阻嗎?

Ans:以SIwave2014測試的結果是對DC R沒有影響,只對AC R有影響,但以SIwave2015測試的結果是對DC R與AC R都有影響。

就真實的物理條件,一般PCB的金屬表面粗糙深度其實遠小於導體厚度,故其所貢獻的loss也在肌膚效應越明顯的高頻才越顯越嚴重,即對LossK的影響越大。

即使你為了測試目的,一直加大RMS roughness或Nodule radius到大於導體厚度,導體也不會open,你依然可以得到模擬結果,但這樣模擬出來的結果並不真實。Roughness model建議使用於RMS roughness<<導體厚度的情況,萬一真有roughness接近導體厚度的情況,正確做法是建真實的3D model來模擬它。[13][14][15]

8.3 哪一種表面粗糙模型較好?

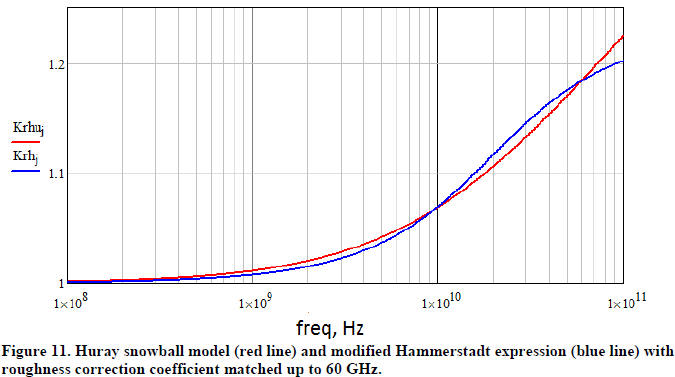

Ans:對於低粗糙度,Hammerstad與Huray model的效果差不多[3]p.10,15。

(Classic) Hammerstad只適用於粗糙度HRMS<2um,而Huray model無此限制[2]p.46。簡言之,Groisse或Hammerstad model僅限於光滑表面使用,而一般製程與SI(寬頻)應用,則用Huray model。另外Hammerstad model在較高頻時(30G~),K曲線斜率會變緩(漸漸飽和)。

下面這張圖則是說明只要適當的參數配置,兩種模型對於低粗糙(光滑)可以達到非常接近的效果[3]p.10

上圖從0~60GHz,兩種model的效果都很接近的主因是:請注意左邊座標軸K係數<1.3,這表示適用於low profile roughness

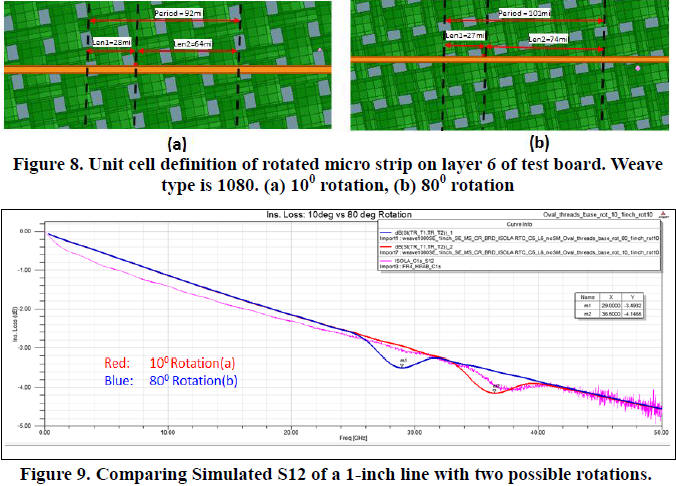

8.4 如何模擬步驟3.3中,在35GHz出現的諧振損耗谷點?

Ans:It is caused by glass weaver effect. [9][10]

8.5 SIwave是否考慮"頂部/底部"或"頂部/底部和側面"的表面粗糙度?

Ans:For conductor with "rectangular" cross section, roughness is applied on top or\and bottom surface. But, for "trapezoid" cross section, top\bottom and slanted sidewalls will be considered.

8.6 ANSYS EBU用的Hammerstad是傳統的還是修正後的Hammerstad模型?

Ans:I beleve it is classic Hammerstad model (ie. the same as Modified Hammerstad model with SF=2)

Hammerstad RMS 1um與2um差異很小,RMS 2um以上則完全分不出來。

簡言之,較光滑的表面用Groisse或Hammerstad model,較粗糙面或SI(寬頻)應用,則用Huray model。

8.7 不同表面粗糙模型(Hammerstad and Huray)的參數,彼此間可以轉換嗎?

Ans:所有的roughness model都是要表現一個因roughness所引起的loss隨頻率增加的現象,但他們彼此是不同物理意義的參數所描述的模型,其間並不存在於物理基礎上有意義的數學轉換關係。最好的方法就是通過tuning and fitting直接對S21或K係數結果做比較。

理想的模擬手法是:選擇適當的隨頻率變化介質模型 (Djordjevic-Sarkar model , aka Wideband Debye)、確定製程的疊構 (Dk、Df與傳輸線的cross section)、拿到表面粗糙量測值(比方說Rz)概分是低/中/高粗糙、了解top surface與bottom surface的粗糙差異,全都套用到model後,用量測S21的結果與模擬結果比對,再去微調模型Huray model (Nodule radius, Huray Surface Ratio)參數。

考慮所有會影響傳輸線損耗的因素,讓每個因素在模擬環境內都有對應的模型去考慮,剩下的與量測差異,再微調(Nodule radius, Huray Surface Ratio)參數去修正,這樣各電性指標特性皆會最貼近量測

有人覺得這樣的模擬手法太繁瑣,所以就直接省略Cross Section (Etch)與表面粗糙設定,所有傳輸線的loss改以等效Df透過量測與模擬結果比對去逼近得到。這樣的做法雖然入射損失可以調整到任意你想要的值,但反射損失的共振點卻會跑掉,並非真實表面粗糙的行為。[3]

回到如果拿到Rz或Ra定義,如何用到Huray model這問題上。因為最後還是要透過量測tuning and fitting,所以其實不用在這問題上太過糾結。以SIwave為例,建議一開始以Nodule radius= 0.5um,搭配Huray Surface Ratio= 1/3/6的默認三檔low/medium/high roughness設定,再進一步配合S參數量測結果微調(fitting) SR參數。

為什SIwave的操作介面下,默認地三檔不同程度粗糙度設定都以固定Nodule radius為0.5um,而調整SR=1/3/6呢? 這樣的設定手法是可以透過物理意義理解的:因為nodule radius表示雪球模型的最小單元(雪球粒)大小,其通常不會因不同的粗糙度有明顯差異[1]p.12,所以固定nodule radius , 調整SR,不但可以調出任意粗糙度的loss效果,也符合物理意義。 換句話就是:不同的粗糙程度, 一般是相近大小的雪球單元(雪球粒),以不同凝聚程度堆出不同高度的雪堆,所造成的loss差異。

RMS surface roughness

Low (0.5~2um)

Medium (4~6um)

High (8~10um)

Hammerstad Model

RSM=1um

N.A.

N.A.

Huray Model

Nodule radius=0.5um

Huray Surface Ratio=1Nodule radius=0.5um

Huray Surface Ratio=3Nodule radius=0.5um

Huray Surface Ratio=6[11].p.21

8.8 步驟5.1.1等效DC厚度設定的方法,有辦法更接近solver-inside的結果嗎?

Ans:

8.8.1 在step5.1.1中,RDC由solver-inside與effective DC thickness解出的值,分別是0.04與0.05歐姆。而RDC是以0.04為較準確的值,原因是effective DC thickness默認設定下,此例trace的導體厚度是0.009mm而不是0.01mm,這是導致其RDC略大的主因。這導體厚度可以透過手動設定調整回0.01mm即可,另外加強interpolating sweep的取樣密度,讓error tolerance從0.1%到0.01%。

Effective DC thickness=2*導體體積/表面積 ... 這是軟體自動估計導體厚度的原則,其對於薄導體適用。但如果導體厚度相對於長寬來說不夠薄,那就請自行輸入正確的導體厚度,以得到更精確的RDC值。

8.8.2 In step 5.1.1,solver-inside比effective DC thickness解出的R5G值約大了0.1歐姆,這主要原因是solver-inside的mesh performance所引起。在trace object上手動加一個mesh operation (max. length=0.01mm)設定,加強interpolating sweep的取樣密度,且error tolerance從0.1%到0.01%。

只要mesh performance夠佳,solver-inside的結果是可靠的,因為它不是基於有假設的boundary求解條件。但其求解時間實在是太長了,一般只有做shielding effect、需要在低頻很準的inductance,或需要看能量在導體內傳播狀態的情況,才會用solver-inside。總之,避免使用solver inside,除非您有足夠的理由。

經過以上兩項設定調整後,可以得到以下結果: 與5.1.1相比,結果更為貼近

8.9 為何頻率降低接近零時,特性阻抗Zo會驟增至趨近於無窮大(如 7.2所示)?

Ans:特性阻抗

,(G是介質損耗所造成,通常很小)

高頻時

(這式子也適用於無損的傳輸線特性阻抗表示)

低頻時

,當頻率趨近於0 (w®0),Zo趨近無限大

8.10 HFSS(finite conductivity)對於粗糙效應的損失與相位常數,都有考慮嗎?

Ans:有的, HFSS都有考慮。

數年前,有人提出大部分的粗糙模型沒有考慮相位常數的影響(propagation\phase delay)。[19]

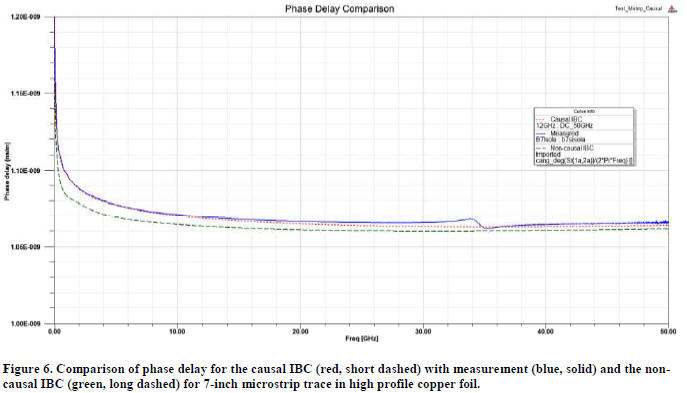

ANSYS開發了可以考慮損失與相位常數的causal Huray mode,如下所示 [20]。

[1] P.G. Huray, "Impact of Copper Surface Texture on Loss: A Model that Works", DesignCon 2010. (推薦)

[2] Nonideal Conductor Models, p.37~台大吳瑞北教授課程

[3] E. Bogatin, P. Huray, "Which one is better? Comparing Options to Describe Frequency Dependent Losses", DesignCon2013. (推薦)

[4] T. Okubo, T. sudo, "Reducing signal transmission loss by low surface roughness", DesignCon 2014.

[5] 表面粗糙度的定義, Ra, Rz, Rq definition

[6] G. Gold, K. Helmreich, "Effective Conductivity Concept for Modeling Conductor Surface Roughness", DesignCon 2014.

[7] "Elimination of Conductor Foil Roughness Effects in Characterization of Dielectric Properties of PCB", DesignCon 2014.

[8] M. Griesi, P.G. Huray, "Electrodeposited Copper Foil Surface Characterization for Accurate Conductor Loss Modeling", DesignCon 2015. (推薦)

[9] P. Pathmanathan (Intel), P. G. Huray, "Analytic Solutions for Periodically Loaded Transmission Line Modeling", DesignCon 2013.

[10] PCB glass-fiber laminate weave effect

[11] B. Simonovich, "Practical Method for Modeling Conductor Surface Roughness Using Close Packing of Equal Spheres", DesignCon 2015. 另一種較單純的雪球模型

[12] M. Koledintseva, "Effective Roughness Dielectric to Represent Copper Foil Roughness in Printed Circuit Boards", DesignCon 2015.

[13] Milan V. Lukic, "Modeling of 3D Surface Roughness Effects With Application to -Coaxial Lines", IEEE Trans. on Microw. Theory Tech., vol. 55, no. 3, MARCH 2007.

[14] Arghya Sain,"Broadband Characterization of Coplanar Waveguide Interconnects With Rough Conductor Surfaces", IEEE Trans. on Components, Packaging and Manufacturing Technology, vol. 3, no. 6, June 2013. (推薦)

[15] Shaohui Yong, "Advanced Modeling for Novel High-performing Low-cost Copper Foils", DesignCon2021.

[17] Taiwan Union Technology Corporation - IBM, TU-872 low profile

[18] ThunderClad 2/TU-883 - Streamline Circuits, TU-872 low profile

[19] Allen F, "Effect of conductor profile on the insertion loss, phase constant, and dispersion in thin high frequency transmission lines", DesignCon 2010.

[20] J. Eric Bracken, "A Causal Huray Model for Surface Roughness", DesignCon 2012.

專有名詞對照Reverse Treated Copper Foil (RTF), Very Low Profile Copper Foil (VLP), Heavy Copper Foil (HCF)

[21] Yuriy Shlepnev, "Dielectric and Conductor Roughness Models Identification for Successful PCB and Packaging Interconnect Design up to 50 GHz", 2015